La automatización siempre gana

Un proceso automático es mucho más flexible que uno manual. En muchos países del mundo, encontrar personas dispuestas a trabajar en una planta de procesamiento es difícil, si no imposible. La mano de obra también suele ser cara, sobre todo cuando se trata de tareas cualificadas como deshuesar pechugas y patas.

Los sistemas de deshuesado automático pueden procesar producciones horarias mucho mayores. También es fácil reducirlas o aumentarlas para adaptarlas a la demanda del mercado. Una productividad mucho mayor se traduce en menores costes por unidad deshuesada, lo que hace que la carne deshuesada sea automáticamente más accesible como producto crudo para la venta al por menor y como base para otros alimentos procesados.

Despiece flexible

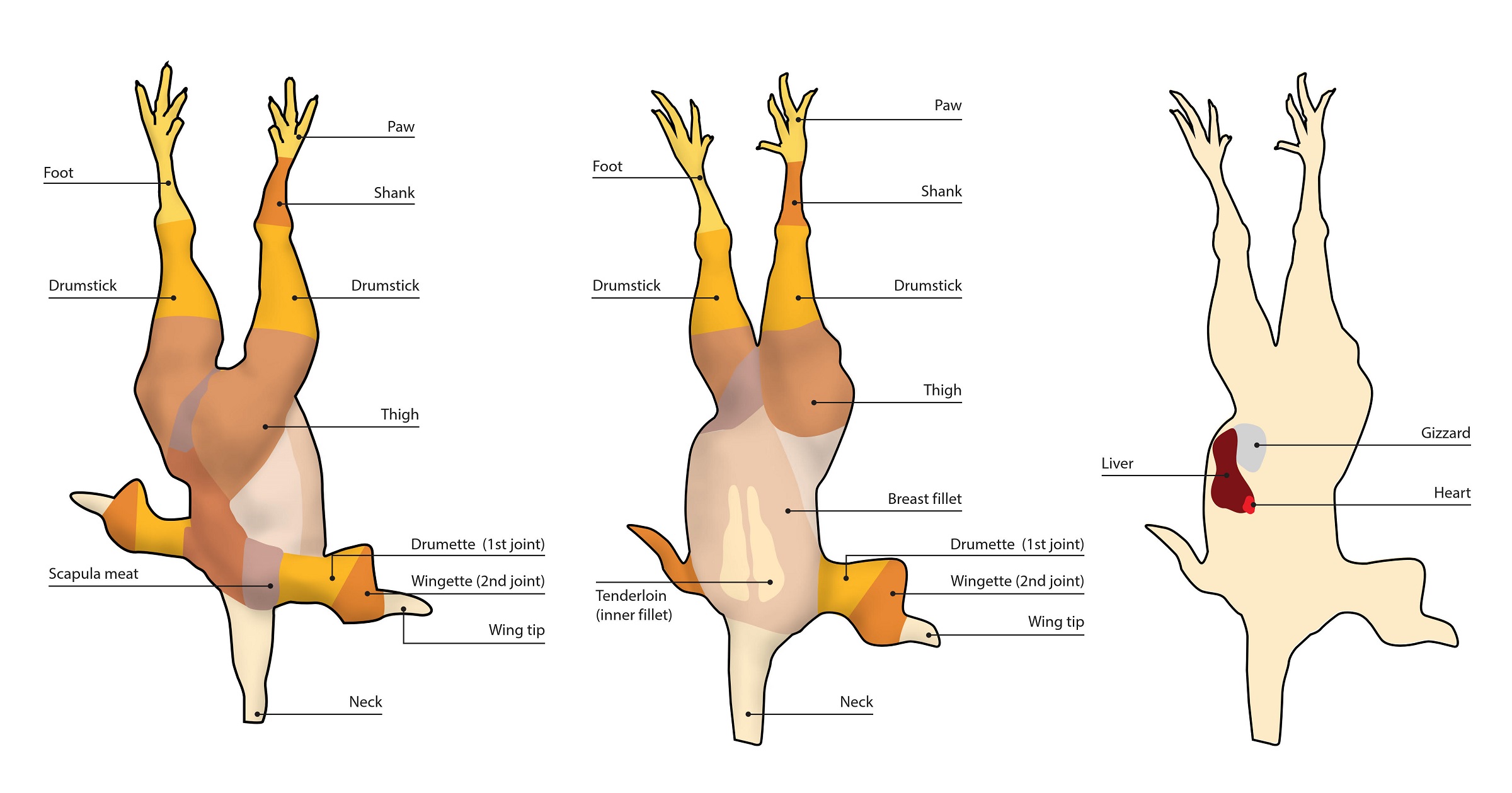

La anatomía limita las posibilidades de conseguir un equilibrio perfecto de la carcasa, ya que los productos solo pueden cortarse y deshuesarse en un número limitado de maneras. Los actuales sistemas modulares de despiece y deshuesado ofrecen a los procesadores la posibilidad de elaborar la gama más amplia posible de productos finales dentro de las limitaciones impuestas por la madre naturaleza. Para ofrecer una mayor flexibilidad a la hora de programar su sistema de despiece, Marel divide los productos en componentes de alas, mitad delantera y mitad trasera. A continuación, se asigna a cada uno su propio régimen de corte.

Aunque la oferta de aves vivas (el factor "push") es relativamente inflexible, los procesadores tienen acceso a la información y la automatización que les ayudan a sacar el mejor partido de su producción.

Encontrar nuevos mercados

Cuando hablamos del factor "pull", el mercado pasa a primer plano. En EE. UU., Europa y Oceanía reina la carne de pechuga; en los mercados de Extremo Oriente, los consumidores prefierenla carne decontramuslo. Las alas son muy populares en Estados Unidos. En Brasil, la parte más valiosa de un pollo es el corazón. En Sudáfrica, están de moda los jamoncitos.

Sin embargo, la creciente apertura de los consumidores a nuevos sabores, provocada por el abaratamiento y la facilidad de los viajes al extranjero, la "globalización" de la comida rápida y el interés de los medios de comunicación por la "gastronomía", está cambiando lentamente las preferencias. Los muslos son cada día más populares en los mercados tradicionales de carne de pechuga, incluso en EE. UU., donde los chefs de los mejores restaurantes utilizan ahora más carne de muslo que de pechuga en sus platos.

Las cadenas internacionales de comida rápida están dando a conocer a los clientes asiáticos los productos elaborados con carne de pechuga. Sin embargo, el cambio de gustos es un proceso lento. Lograr el equilibrio de la carcasa seguirá significando encontrar un mercado para aquellas partes del producto que son relativamente "no deseadas" en el momento de su producción.