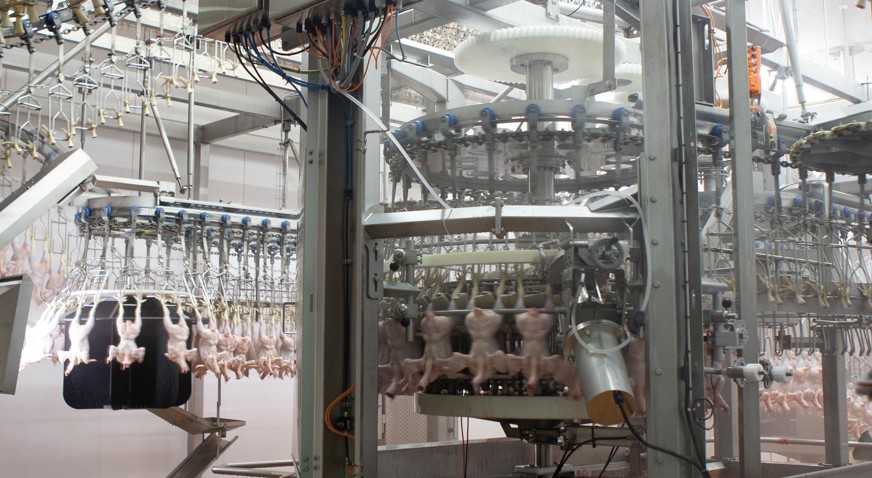

Pour garantir des processus véritablement sûrs, ces derniers doivent être intégrés et, si possible, automatisés. Marel propose désormais des systèmes de transformation capables de manipuler jusqu’à 15 000 pph, où les produits sont maintenus sur la ligne depuis l’accrochage des volailles vivantes jusqu’à leur libération en tant que produit entier ou en morceaux découpés. Toutes les étapes du processus sont entièrement automatisées, l’intervention humaine étant limitée à l’inspection vétérinaire, à la supervision et à l’emballage des abats comestibles.

Comment automatiser la sécurité alimentaire dans l’industrie de la volaille ?

Lorsque l’automatisation remplace le travail humain, la production alimentaire est plus sûre

La sécurité alimentaire est à juste titre une question clé dans l’industrie de la volaille d’aujourd’hui. Tout le monde veut manger de la nourriture sûre. Bien que la chaîne d’approvisionnement de la viande de volaille soit plus vaste que la simple installation de transformation, en fin de compte, notre industrie est tenue responsable lorsque les aliments produits ne sont pas sûrs. C’est pourquoi tous les processus en usine doivent être dédiés à la sécurité alimentaire. Heureusement, il existe de nombreuses façons d’assurer une manipulation sûre des aliments à base de volaille. Un bon nettoyage, une bonne hygiène, la prévention de la contamination croisée et une intervention humaine moindre sont quelques éléments clés. En automatisant le processus, ces points à surveiller peuvent être abordés beaucoup plus facilement.

Avec les yeux, pas les mains

Les mains humaines sont le contaminant le plus critique dans une usine de transformation de volailles. Chaque contact est potentiellement contaminant. Lorsque l’automatisation est disponible pour un processus, les machines devraient faire le travail. Dans un monde idéal, l’intervention humaine serait limitée à la supervision : avec les yeux, pas les mains. Le produit doit circuler aussi intelligemment que possible dans toutes les étapes du processus. Non seulement les tampons impliquent une double manipulation coûteuse, mais ils risquent également d’apporter des augmentations de température qui favoriseront la croissance de bactéries nocives et réduiront la durée de conservation. Le but devrait être de déplacer le produit le plus rapidement possible de l’accrochage des volailles vivantes à la chambre froide.

Transport sécurisé

Pour déplacer en toute sécurité les produits à base de volaille d’un point A à un point B, le transport ne doit pas être effectué par des humains, mais automatiquement. Dans le processus primaire, les convoyeurs aériens de Marel veillent à ce que les produits ne se touchent pas, évitant ainsi la contamination croisée. Une fois le produit décroché, les convoyeurs SystemFlex prennent en charge le transport en toute sécurité, préservant son intégrité. Outre l’objectif d’acheminer les produits en toute sécurité et de manière hygiénique jusqu’à la prochaine étape, le SystemFlex réduit aussi le contact humain avec les produits en les positionnant automatiquement et correctement pour le procédé suivant. Les produits ne sont pas retournés, décrochés, renversés ou manipulés par des mains humaines. Plus les produits subissent de mouvements durant le procédé, plus ils perdront leurs protéines et plus leur durée de conservation sera réduite. SystemFlex garantit une manipulation délicate et adéquate du produit, afin de préserver son intégrité et sa sécurité. Les risques d’endommagement, de perte, de bourrage ou de contamination bactérienne des produits sont pratiquement inexistants. Ainsi, ils conservent un niveau de qualité optimal.Dès que les produits atteignent la zone d’emballage, Le TrayTrack de Marel garantit un transport sans danger pour les aliments. Ce système commandé par ordinateur se compose de porte-barquettes suspendus à un convoyeur aérien standard. TrayTrack distribue efficacement les tâches sur plusieurs étiqueteuses prix-poids, évitant ainsi l’accumulation de tampons de produit. Il évite que les humains ne manipulent les produits et libère de l’espace au sol.

Un nettoyage minutieux

La prévention de la contamination croisée est essentielle pour la sécurité alimentaire. Cela commence d’abord par la manipulation des volailles vivantes. Le module de transport ATLAS de Marel a été conçu pour un nettoyage facile, sans angles morts. Ceci, combiné à un système de lavage bien pensé avec des pulvérisations ciblées et précises, garantit que les modules retournent parfaitement nettoyés dans la ferme d’élevage, offrant le meilleur démarrage possible pour un processus alimentaire sûr.

Transfert sécurisé

L’importance pour la sécurité alimentaire de maintenir tous les processus en ligne signifie la présence d’un transfert automatique d’une ligne à l’autre d’un service à l’autre. Des décennies d’expérience avec les systèmes de raccrochage automatisés ont abouti au développement de machines à transfert automatique LineLink. De l’abattage à l’éviscération et de l’éviscération aux lignes de refroidissement par air, ils sont capables de raccrocher jusqu’à 15 000 produits par heure avec une efficacité pratiquement de 100 %, sans que les volailles se touchent ou tombent sur le sol. Le transfert de la zone de refroidissement à l’ensemble de la chaîne de distribution de produits, puis à l’équipement de découpe ACM-NT est également automatique et sûr.

Transformation hygiénique

L’éviscération et la récupération des abats sont des zones où une mauvaise hygiène peut nuire à la sécurité alimentaire. Les équipements automatiques de Marel ont été conçus pour minimiser ce risque. Les coupeuses de cloaques et les machines à ouvrir permettent de maintenir les cloaques et l’intestin attaché intacts. Marel a été le premier fabricant d’équipement à transférer le paquet viscéral étiré vers une ligne de transformation séparée. Les paquets sont transférés avec des organes non comestibles potentiellement contaminants qui pendent vers le bas et loin des abats comestibles. Cette méthode d’éviscération, disponible dans les systèmes Nuova, assure le processus le plus hygiénique possible.

Maintenir le processus en ligne

La maturation des carcasses avant de les fileter donne une viande de blanc plus tendre et est maintenant largement pratiquée. Cela peut impliquer le transfert manuel du produit vers et depuis des caisses dans un tampon de maturation. Le contact humain, le contact des produits et la mise en tampon sont cependant des scénarios indésirables dans un processus alimentaire sûr. Pour effectuer des économies de main-d’œuvre et améliorer la sécurité alimentaire, Marel propose son système de refroidissement de maturation intégré en deux étapes, où les produits subissent un processus de refroidissement et de maturation en même temps. Les produits restent sur la ligne en tout temps et il n’est pas nécessaire de décrocher le poulet, de l’empiler dans des caisses ou de le raccrocher.

Tirer parti de l’automatisation

Lorsque l’on parle de sécurité alimentaire, les processus manuels de découpe et de désossage, avec de nombreuses mains touchant le produit, sont loin d’être optimaux. La sécurité alimentaire dans ces usines bénéficierait de l’automatisation. Les systèmes de découpe automatiques, alimentés intelligemment par des systèmes de distribution et des logiciels, sont une caractéristique courante des usines de transformation de volaille depuis de nombreuses années. Deux développements récents de Marel appliqués à son système de découpe ACM-NT ont un fort impact sur la sécurité alimentaire. Il s’agit du Système de désossage de hauts de cuisses et de Q-Wing, deux processus entièrement automatiques et en ligne, où aucun contact humain n’est impliqué.

Sécurité sans os

Vous ne vous sentez pas en sécurité lorsque vous trouvez un morceau d’os dans de la viande censée être sans os. L’évaluation humaine n’est pas toujours efficace pour la détection osseuse. Pour répondre aux normes de sécurité et de qualité de l’industrie, la détection automatique des os est devenue un élément essentiel de la production alimentaire. Les technologies à rayons X, comme SensorX de Marel, sont disponibles pour soutenir ce processus et augmenter le niveau de sécurité alimentaire. SensorX détecte les os résiduels et autres éléments dangereux tels que le métal, les graviers et le verre. Cet outil éprouvé ultra-fiable offre le plus petit nombre de faux positifs coûteux.

Automatiser la découpe manuelle

L’élimination des morceaux de viande indésirables du produit principal est souvent également un processus manuel. Il en va de même pour le portionnement des produits en bandes ou en cubes avec un aspect et un poids uniformes. Effectuer ces travaux manuellement peut compromettre la sécurité alimentaire. Certains appareils, comme I-Cut 122 TrimSort, aideront à la parure, à la découpe et au portionnement automatisés sans manipuler les produits sur la bande, sans compromettre l’intégrité du produit, sans mettre en danger la salubrité des aliments.

Sécurité des emballages

Dans les usines de transformation, c’est dans le département d’emballage que l’on trouve le plus de personnel et d’opérations manuelles. C’est également dans le département d’emballage que les tampons évitables de produit se produisent généralement. Les deux peuvent compromettre la sécurité alimentaire. Dans la ligne d’emballage de viande de blanc et de pattes, RoboBatcher Flex peut remplacer les interventions humaines. En plus de produire automatiquement des barquettes à poids fixe ultra précises, cette machine peut également effectuer la mise en présentation. Les mains humaines n’ont plus à disposer les filets sur la barquette.RoboBatcher n’est pas la seule technologie disponible de Marel capable de mettre automatiquement les produits en lots de poids fixe. Marel propose également une gamme de Peseuses multitêtes, qui met en lot les portions avec et sans os dans des emballages pour la vente au détail et en vrac.

Traçabilité

Les logiciels peuvent jouer un rôle important dans les questions de sécurité alimentaire. Une collecte de données fiable est la clé pour effectuer le traçage d’un produit à temps afin d’éviter un rappel. Surtout, la traçabilité complète permet aux transformateurs d’identifier la cause précise des problèmes et de prendre des mesures correctives rapides pour éviter qu’ils ne se répètent et de perdre des affaires. En cas de problème de sécurité alimentaire suspecté ou identifié par le client, cela entraînera le rappel du plus petit lot possible de produits. Grâce à sa capacité de traçage du problème jusqu’à sa source, Innova aide le transformateur à isoler rapidement les produits concernés et à éviter qu’ils n’atteignent les consommateurs. Innova garantit que chaque morceau de volaille qui atteint le consommateur final est sûr.

Gardez les processus hygiéniques et en ligne, évitez la contamination croisée, automatisez autant que possible et optez pour des solutions logistiques qui évitent les tampons et déplacent intelligemment le produit de la manipulation des volailles vivantes à travers chaque processus individuel vers l’entrepôt de refroidissement. Ce sont les conditions préalables à une exploitation avicole sans aucun danger pour les aliments.

Contactez-nous

Notre équipe de spécialistes est là pour vous aider et répondre à toutes vos questions. Veuillez remplir le formulaire, et nous vous répondrons dès que possible. N’hésitez pas à nous joindre. Nous serons ravis de vous répondre.