À terme, IRIS FP vise le zéro défaut.

IRIS FP est un système de contrôle qualité par vision conçu pour les lignes de transformation. Ses caméras scannent l'ensemble du tapis roulant pour inspecter chaque produit. Grâce à son évaluation objective, IRIS FP permet d'identifier les produits défectueux, ce qui permet aux transformateurs d'en déterminer la cause et de la résoudre. IRIS FP n'est pas un système de rejet, c'est un système de signalisation de la qualité visuelle qui donne des avertissements précoces en cas de défauts et de tendances hors spécifications. L'objectif ultime est d'éviter tout rejet.

Les produits peuvent être non conformes en raison de la couleur, de la taille, de la forme, de la contamination (taches noires), des vides, des fuites, des débords, des matières étrangères, etc. Auparavant, les opérateurs devaient évaluer visuellement les produits en mouvement rapide. Cette tâche répétitive nécessitait une formation sur les règles de qualité en vigueur. Le process manuel était sujet aux erreurs, très subjectif et conduisait à des incohérences dans les résultats.

IRIS FP élimine les biais humains et la fatigue. Il assure une analyse continue, fiable et uniforme des produits tout au long de la journée, indépendamment de la vitesse de la ligne, des compétences de l'opérateur ou des conditions. Contrairement aux humains, il analyse 100 % des produits, et pas seulement des échantillons, garantissant ainsi un contrôle qualité cohérent en suivant précisément les règles des normes de qualité sans générer de faux positifs.

Lors de l'installation, le système IRIS FP est entraîné à reconnaître des normes de qualité spécifiques, en utilisant des produits étiquetés et des défauts comme données d'entrée. Cet entraînement peut inclure vos propres normes spécifiques, qui sont ensuite stockées sous forme de recettes prédéfinies. L'accès à ces recettes et le passage de l'une à l'autre sont aisés depuis la salle de contrôle ou via une tablette.

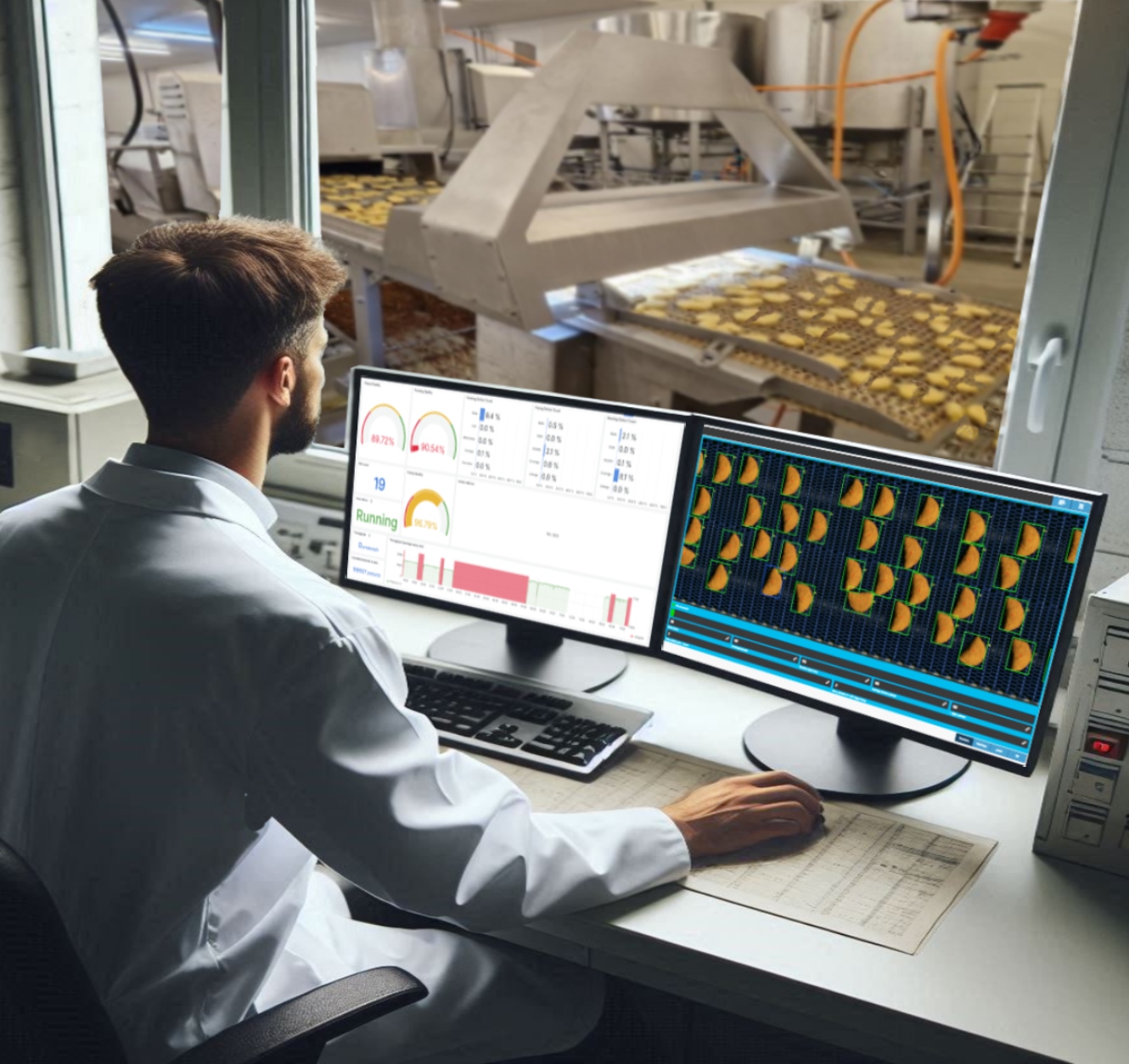

IRIS FP utilise ses caméras embarquées pour surveiller en permanence les produits qui défilent. Il est possible de visualiser ce « flux en direct », y compris les produits défectueux marqués, sur un écran d'ordinateur. Chaque produit sur le tapis roulant est compté et analysé. À l'aide d'algorithmes avancés, chaque produit est comparé à la norme de référence, telle que les spécifications d'une chaîne de restauration rapide. Tous les défauts prédéfinis sont détectés et marqués. Vous pouvez décider vous-même quelles images de produits et quelles données (taille, couleur, position sur le tapis, horodatage, analyse de la qualité) vous souhaitez stocker dans la base de données : tous les produits ou uniquement les produits défectueux. Ces données générées vous donnent un aperçu de la qualité actuelle des produits, des écarts par rapport aux normes, des analyses de tendances et des prévisions des problèmes potentiels de non-conformité.

IRIS FP est compatible avec toutes les largeurs de tapis et peut être installé à quatre endroits stratégiques de la ligne de transformation : après la formeuse (RevoPortioner), l'enrobeuse, la friteuse ou le four. À chaque étape, le système détecte les défauts spécifiques au process. Pour un contrôle qualité visuel complet, les quatre postes sont donc équipés d'un IRIS FP. Par exemple, si le tambour de la formeuse n'est pas correctement nettoyé, il se peut qu'il ne libère pas correctement les produits formés. IRIS PF peut détecter un pourcentage excessif de trous dans les produits et afficher un avertissement à l'écran. De même, mais avec des paramètres différents, il peut repérer les fuites dans les produits tels que les cordons bleus après la friteuse. Plus vous installez de points de contrôle qualité IRIS FP le long de la ligne, plus vous êtes en mesure de détecter les défauts et les tendances hors spécifications. Cela vous permet également de localiser plus précisément l'endroit où les problèmes se produisent. Des avertissements à l'écran et des avertissements lumineux alertent le responsable de ligne, qui peut alors identifier le problème et améliorer le process en amont. Tout cela permet de réduire le nombre de produits de qualité inférieure et de limiter les pertes et les déchets. La qualité de la production et la rentabilité, avec des produits de qualité supérieure uniquement, en bénéficieront.

Le logiciel interne d'IRIS FP génère des analyses de tendance et des rapports détaillés, que vous pouvez utiliser, par exemple, pour répondre aux réclamations injustifiées des clients concernant la qualité des produits. D'autres rapports peuvent fournir une vue d'ensemble de la production par produit sur plusieurs jours ou un bilan de la production d'un jour spécifique où un incident s'est produit.

IRIS FP peut également émettre des « avertissements de tendance » lorsque les produits approchent progressivement des limites critiques des spécifications. Il alerte le responsable de ligne à l'avance, ce qui permet d'effectuer des ajustements en amont en temps utile pour éviter que les produits ne soient non conformes. Cette fonction est très utile pour éviter une production prolongée de produits défectueux, ce qui permet d'économiser les reprises et les déchets grâce à une réduction des rejets et à l'absence de gaspillages d'enrobage, d'eau et d'énergie.

À terme, IRIS FP vise le zéro défaut.

IRIS FP élimine la nécessité pour les opérateurs d'effectuer des évaluations, leur demandant uniquement de retirer les produits défectueux, dont le nombre diminuera. La réduction des déchets et des reprises améliore la rentabilité de la transformation, avec pratiquement aucun faux positif ni défaut dans les emballages finaux, ce qui réduit les rappels et les réclamations. À terme, IRIS FP vise le zéro défaut avec une intervention minimale de l'opérateur, garantissant un process entièrement automatisé sans aucun rejet.

Notre équipe de spécialistes est là pour vous aider et répondre à toutes vos questions. Veuillez remplir le formulaire, et nous vous répondrons dès que possible. N’hésitez pas à nous joindre. Nous serons ravis de vous répondre.